|

| Politica de confidentialitate |

|

|

| • domnisoara hus • legume • istoria unui galban • metanol • recapitulare • profitul • caract • comentariu liric • radiolocatia • praslea cel voinic si merele da aur | |

MATERIALE REFRACTARE UTILIZATE IN INDUSTRIA

COCSO-CHIMICA

. Aspecte generale privind materialele ceramice refractare.

Conform

normelor tehnice, materialele refractare sunt acele materiale naturale sau artificiale

care rezista, fara a se inmuia, la o temperatura de cel putin

Materilele refractare nu pot fi utilizate in exploatare la temperaturi egale cu temperatura refractaritatii lor. Temperatura de utilizareeste, de obicei, cu zeci sau cu cateva sute de grade inferioara refractaritatii produselor, fiind in functie de natura, proprietatile si conditiile de utilizare ale produselor refractare respective. Astfel, sub influenta sarcinilor la care sunt supuse, adica a actiunilor mecanice si chimice si in acelasi timp a temperaturii, materialele refractare incep sa se inmoaie si sa-si piarda rezistenta la temperaturi mult inferioare fata de refractaritatea lor.

Materialele refractare trebuie sa reziste la actiunile termice, mecanice si chimice care au loc in timpul diverselor procese din interiorul agregatelor termice si sa-si pastreze totusi proprietatile de baza, fara modificari importante.In general, in practica, are loc actiunea predominanta a unuia din factorii de distrugere. Uneori, actiunea zgurii determina in acelasi timp inmuierea materialului refractar si pierderea rezistentei acestuia, alteori contractia datorita unor transformari de retea micsoreaza stabilitatea lui termica (soc termic).

In prezent, nu exista materiale refractare care sa aiba in aceeasi masura toate proprietatile necesare pentru o exploatare in orice conditii. Fiecare material refractar este caracterizat prin proprietati specifice, pe baza carora se stabileste domeniul de utilizare rationala.

Elementul chimic cu cea mai inalta

temperatura de topire este carbonul care sublimeaza la

In tara noastra clasificarea produselor refractare se face dupa urmatoarele criterii:

a) compozitie chimica si mineralogica;

b) refractaritate;

c) porozitate;

d) mod de legare;

e) mod de prezentare

A. Clasificarea produselor refractare dupa compozitia chimica mineralogica :

silica cu peste 93 % SiO2 ,

semisilica cu 80-93 % SiO2 ,

semiacide si antiacide cu peste 65 % SiO2 si sub 28 % Al2O3 ,

samota cu 28-45 % Al2O3 ,

aluminoase cu 45-62 % Al2O3 ,

mulitice cu 62-72 % Al2O3 ,

mulitocorindonice cu 72-90 % Al2O3 ,

corindonice cu peste 90 % Al2O3 .

periclazice cu peste 95 % MgO ,

magnezitice cu 85-95 % MgO ,

magneziocromitice cu 5-20 % Cr2O3 ,

cromomagnezitice cu 15-30 % Cr2O3 ,

dolomitice nestabilizate cu 30-50 % MgO si 45 % CaO,

dolomitice stabilizate cu 35-65 % MgO si 6-15 % SiO2 .

forsteritice cu 50-75 % MgO, 30-45 % % SiO2 ,

cromitice cu peste 30 % Cr2O3 ,

spinelice cu 30-75 % MgO si 30-75 % Al2O3 .

baddeleitice pe baza de ZrO2 ,

zirconice pe baza de zircon .

B. Clasificare dupa refractaritate .

Refractaritatea

este proprietatea pe care o au produsele refractare de a rezista la actiunea

temperaturilor inalte fara a se topi si reprezinta temperatura de cadere a unor

epruvete executate din materialul cercetat in comparatie cu temperatura de

cadere a unui indicator piroscopic etalon. Pentru ca un material sa fie

refractar, acesta trebuie sa aiba refractaritatea de min.

Refractaritatea se exprima in indicatori piroscopici, notati cu I.P., sau conuri Seger, notati cu S.K. Fiecare indicator piroscopic este marcat cu un numar, la care, daca se adauga un zero, se obtine temperatura corespunzatoare refractaritatii lui.

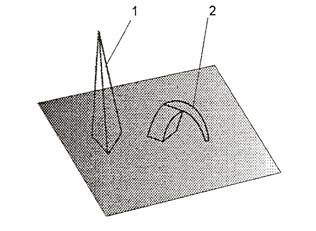

Fig. 1.1 Pozitii ale indicatorilor piroscopici .

1 - inainte de inceputul inmuierii

2 - la temperatura corespunzatoare refractaritatii

C. Clasificare dupa porozitate

Porozitatea indica cel mai bine gradul de compactitate al produsului refractar.

Porozitatea aparenta este raportul dintre volumul porilor deschisi si volumul aparent al unui produs exprimat in % de volum.Porozitatea totala este raportul dintre volumul total al porilor ( inchisi si deschisi) si volumul aparent al unui produs, exprimat in % de volum.

Tabelul 1.1 Clasificarea materialelor refractare dupa porozitate .

|

Grupa si subgrupa |

simbol |

Porozitate aparenta [%] |

Porozitate totala [%] |

|

Dense |

|

|

|

|

C |

pana la 3 |

|

|

S |

|

|

|

|

|

|

|

Usoare |

I |

|

|

|

|

|

|

|

|

|

|

|

|

|

peste 75 |

D. Clasificare dupa modul de legare

Tabelul 1.2 Clasificarea materialelor refractare dupa modul de legare .

|

Arse (sinterizate) |

|

|

|

|

|

|

Nearse (legate chimic) |

|

|

|

|

E. Clasificare dupa modul de prezentare .

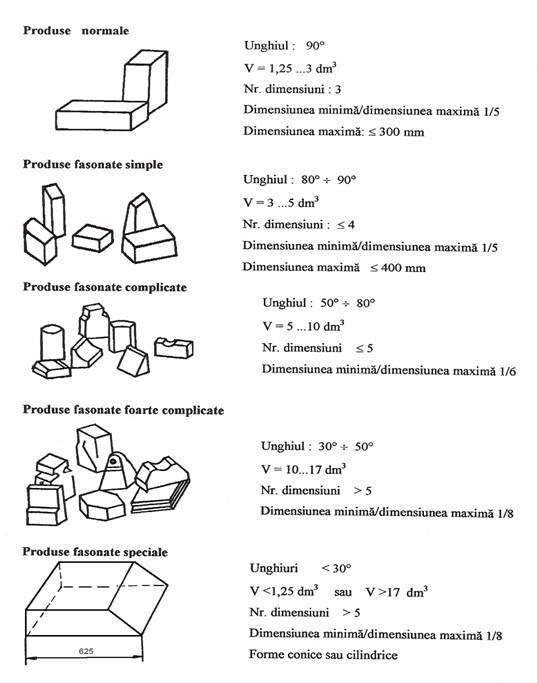

1. Produse fasonate, cu o forma geometrica definita:

Presate

Turnate

Vibrate

Taiate

Extrudate

2. Produse nefasonate, pulverulente si granulare:

Mortare

Cimenturi

Betoane

Mase plastice

Mase de stampare

Mase de torcretare

Semifabricate - samote

Sintere sintetice

F. Clasificare dupa forma de prezentare.

Proprietatile materialelor refractare.

Fiecare produs refractar este caracterizat prin anumite proprietati specifice pe baza carora se pot stabili domenii rationale de utilizare.

Pana in prezent nu s-a realizat un produs refractar universal care sa poata fi folosit in orice loc si in orice conditii. Pentru alegerea rationala unui produs refractar, trebuie cunoscute, atat proprietatile cele mai importante ale acestuia, cat si conditiile specifice de exploatare. In tara noastra sunt standardizate toate metodele importante de determinare a proprietatilor chimice, mineralogice si fizice ale produselor refractare.

Principalele proprietati ale produselor refractare sunt :

Aspectul exterior si dimensional, structura si textura produselor refractare

Compozitia chimica si mineralogica

Refractaritatea

Rezistenta la coroziune chimica

Rezistenta la compresiune, la temperatura ambianta

Compactitatea produselor refractare: densitate, porozitate si permeabilitate la gaze

Rezistenta la temperatura de deformare sub incarcare

Rezistenta la socuri termice

Schimbarea permanenta a dimensiunilor dupa incalzire la temperatura ridicata

Dilatarea si contractia termica liniara

Conductivitatea termica

Diverse alte proprietati

Aspectul exterior si dimensional, structura si textura produselor refractar.

1a. Aspectul exterior.

Verificarea aspectului exterior al produselor refractare comporta controlul incovoierii fetelor plane, a sparturilor la colturi si muchii, fisuri si crapaturi. In majoritatea cazurilor colturile si muchiile rupte se datoreaza unor manipulari gresite.Aceste defecte conduc la zidarii cu rosturi mari si neetanse, aceste rosturi fiind partile cele mai vulnerabile intr-o zidarie refractara, mai ales in contact cu metalul topit.

1b.Forme si dimensiuni.

Controlul formei si dimensiunilor unor produse refractare este obligatorie la toate produsele prelevate, deoarece s-a stabilit cu certitudine ca durabilitatea unei captuseli refractare depinde in mare masura si de precizia formei si dimensiunilor produselor folosite. O zidarie cu rosturi subtiri se poate obtine numai cu produse cu forme regulate si cu dimensiuni cat mai precise.

1c. Structura si textura.

Structura defineste constructia cristalina sau atomica a produsului; microstructura priveste structura cristalina sau constructia minerala si se studiaza la microscop pe sectiuni subtiri sau pe suprafete lustruite, in acelasi timp cu analiza compozitiei mineralogice. Textura prezinta forma, dimensiunile si distributia elementelor componente: faze solide si goluri. Fazele solide pot fi: cristaline si vitroase.

Textura este rezultatul metodei de preparare a materiilor prime, a modului de fasonare si al tratamentului termic aplicat in vederea obtinerii unui produs si se caracterizeaza atat prin ansamblul granulometric al masei de baza, cat si prin defecte ( stratificari, fisuri interne, goluri).

Repartitia macroscopica a granulelor si porilor,de dimensiuni si forme diferite, dint-un produs refractar se numeste textura, aceasta fiind determinata valoric de porozitate si permeabilitate.

2. Compozitia chimica si mineralogica.

2a. Compozitia chimica.

Compozitia chimica este o caracteristica importanta a tuturor produselor refractare si ea indica totalitatea componentilor chimici (refractari, fondanti). Cunoasterea compozitiei chimice conduce la cunoasterea calitatii si identificarii produselor refractare.

Compozitia chimica este in interdependenta cu celelalte caracteristici:

refractaritatea;

rezistenta la coroziunea chimica;

deformarea sub incarcare;

schimbarea permanenta a dimensiunilor.

In functie de compozitia chimica, produsele refractare se impart in trei grupe:

produse acide (silica) - componentul principal este SiO2, care este un oxid acid;

produse bazice( magneziene) - componentul principal este oxidul MgO, care are un caracter bazic;

produse neutre - din aceasta categorie fac parte produsele: carbonice, cromitice, de samota si forsteritice.

Constituientii mineralogici ai produselor refractare sunt

la produsele de samota - mulitul (3Al2O3 · 2SiO2);

la produsele cu continut mare de alumina - silimanitul (Al2O3 · SiO2) si corindonul;

la produsele silica - cuartul, tridimitul si cristobalitul;

la produsele magnezitice - periclazul ( MgO cristalizat);

la produsele forsteritice - forsteritul (2MgO · SiO2).

Cei mai periculosi fondanti pentru produsele refractare, care provoaca scaderea refractaritatii si a temperaturii de deformare sub sarcina sunt:

pentru produsele silico-aluminoase: Fe2O3, FeO, CaO, MgO si alcaliile ( K2O, Na2O);

pentru produsele silica, semi-silica si silico-argiloase ( semiacide si antiacide ):Al2O3, CaO, MgO si alcalii;

pentru produsele bazice magnezitice: CaO, Fe2O3, SiO2, alcalii.

2b. Compozitia mineralogica.

Este importanta pentru cunoasterea microstructurii produselor, a reactiilor si transformarilor ce pot avea loc in contact cu diferite medii agresive si care pot da indicatii privitor la imbunatatirea calitatii, cat si la prevenirea degradarii produselor in timpul utilizarii.

In produsele silico-aluminoase, compusii mineralogici cristalini principali sunt: mulitul (3Al2O3 · 2SiO2), mulito-corindonul si alumina alfa sau corindonul ( λ - Al2O3).

In produsele silica, compusii mineralogici principali sunt: tridimitul si cristobalitul. Sunt unele produse silica, cum sunt cele pentru bateriile de cocsificare, care trebuie sa aiba variatii de volum si dimensiuni precise, in care trebuie sa predomine tridimitul. Produsele silica pentru boltile cuptoarelor electrice de topit otelul, cu temperaturi mai ridicate de utilizare, trebuie sa contina predominant cristobalitul.

3. Refractaritatea

Prin refractaritate (rezistenta piroscopica) se intelege proprietatea caracteristica a unui produs de a rezista la temperaturi inalte. Se defineste ca temperatura la care varful epruvetei de o anumita forma confectionata din produs se indoaie pana atinge baza.De refractaritate depinde rezistenta produselor la temperatura inalta si este legata de compozitia chimica si mineralogica a produselor.

Refractaritatea nu indica temperatura de utilizare a produselor refractare, ea fiind mai mare decat temperatura de utilizare:

de la 30-80ºC pentru produsele silica;

la 200-300ºC pentru produsele silico-aluminoase;

ridicata pentru produsele bazice.

4. Rezistenta la coroziunea chimica

Este proprietatea refractarelor de a nu se distruge sub actiunea chimica a zgurilor sau a altor materiale aflate la temperaturi inalte. Factorul cel mai important al degradarii produselor refractare este coroziunea chimica.

Mediile corozive de contact sunt numeroase si diverse:

metale si zguri topite ( zguri bazice si acide, otel, fonta );

substante chimice si gaze ( fluxuri sintetice topite, alcalii, acizii, CO, H2 );

produse din combustie din carbuni, petrol ( cenusi, CO, CO2 ).

Factori importanti care influenteaza rezistenta produselor refractare la coroziunea chimica sunt:

natura chimica a refractarelor ( acida, bazica ), si a mediului de contact ( solid, lichid, gaze );

temperatura, atmosfera si presiunea din agregatul termic respectiv;

compactitatea produsului refractar ( porozitate, densitate, permeabilitate );

exploatarea rationala si controlata a agregatelor termice si cuptoarelor industriale.

5. Rezistenta la compresiune

Este proprietatea fizica, ce se defineste prin valoarea maxima a tensiunii, exprimata in N/mm2, care poate fi suportata de un produs refractar, la temperatura ambianta, fara sa se deformeze sau sa se distruga.

Pe baza rezistentei la compresiune se pot trage concluzii privind:

comportarea produsului la temperaturi ridicate;

rezistenta la socuri termice;

rezistenta la socuri mecanice;

rezistenta la abraziune-coroziune;

rezistenta la coroziunea chimica.

6. Compactitatea

Se poate defini print-un ansamblu de proprietati fizice: densitate, porozitate si permeabilitate.

6a. Densitate

Densitatea unui corp este data de raportul dintre masa si volumul acelui corp. Deoarece produsele refractare sunt corpuri poroase intalnim o densitate reala (densitate) si o densitate aparenta.

Densitatea (masa volumica) este raportul dintre masa unui corp si volumul materialului din care este constituit (excluzand porii) si se exprima in g/cm3.

Densitatea aparenta (masa volumica aparenta) este raportul dintre masa unui produs si volumul sau exterior (incluzand porii) si se exprima in g/cm3.

Pentru bateriile de cocsificare, caramizile silica ideale trebuie sa aiba densitatea intre 2,32-2,38 g/cm3 (tridimitizata) pentru a avea o constanta dimensionala optima. Densitatea aparenta mai indica si gradul de compactizare al produselor refractare.

6b. Porozitatea

Produsele refractare prin insasi natura lor sunt mai mult sau mai putin poroase; porii sunt mai mari sau mai mici si fie cominica intre ei prin capilare, fie sunt inchisi.

Se deosebesc doua tipuri de porozitate:

porozitate deschisa sau aparenta;

porozitate totala.

Porozitatea aparenta este raportul dintre volumul porilor deschisi si volumul aparent al unui produs exprimat in % de volum.

Porozitatea totala este raportul dintre volumul total al porilor ( inchisi si deschisi) si volumul aparent al unui produs, exprimat in % de volum.

6c. Permeabilitatea la gaze

Este proprietatea produselor refractare de a fi strabatute de gaze sub efectul unor diferente de presiune si se masoara prin viteza de curgere (debitul) unui fluid (aer) prin materialul refractar pe unitatea de suprafata si pe unitatea de presiune. Permeabilitatea este direct proportionala cu marimea porilor deschisi (diametru si lungime) si a canalelor capilare dintre pori.

Pentru a avea produse putin permeabile, se vor alege produse care satisfac urmatoarele conditii:

granulatie cat mai fina;

procent ridicat de degresant;

porozitate mica;

7. Temperatura de deformare sub incarcare ( la compresiune) .

Se defineste ca temperatura la care se deformeaza o epruveta dintr-un produs refractar, sub incarcare constanta si la o temperatura care creste constant. In practica, sarcina din cuptoare, la care este supusa o zidarie refractara densa nu ajunge decat foarte rar la 0,2 N/mm2, in mod curent nu depaseste 0,1 N/mm2.

Un produs refractar va avea temperatura de deformare sub incarcare cu atat mai ridicata , cu cat va avea:

continut mai mare de componenti cristalini stabili (mulit, coridon tridimit);

continut mai mic de fondanti;

porozitate mai mica;

refractaritate ridicata;

rezistenta mecanica ridicata.

Un continut ridicat de oxizi fondanti ce formeaza o faza lichida cu viscozitate mica, duce la temperaturi de deformare scazute.

8. Rezistenta la socuri termice.

Prin aceasta proprietate se intelege numarul de cicluri de

incalzire-racire la care un produs refractar poate rezista pana sa ajunga la o

pierdere de 20% din masa initiala a epruvetei supusa incercarii. Temperatura de

incalzire este de

Rezistenta la socuri termice este in stransa legatura cu:

compozitia chimica si mineralogica;

conductivitatea termica;

dilatatia termica;

caldura specifica.

Rezistenta la socuri termice creste cu cat:

produsele contin un procent mai ridicat de degresant;

sunt fasonate semiuscat;

au porozitate aparenta mare;

in compozitia granulometrica a produselor sunt preponderente granule mai mari.

Caramizile silica au o rezistenta slaba la socurile termice pana la 900-

9. Schimbarea permanenta a dimensiunilor dupa incalzire la temperatura ridicata.

Este proprietatea produselor refractare de a-si schimba in mod ireversibil dimensiunile atunci cand sunt incalzite la temperaturi ridicate.

Schimbarile de dimensiuni la incalzirea produselor refractare sunt de doua tipuri:

reversibile (temporare) care au loc datorita dilatarii termice a produselor si care dispar la racirea acestora;

ireversibile (permanente) care se petrec sub influenta transformarilor fizico-chimice si mineralogice ce au loc in timpul incalzirii la temperaturi ridicate si care raman si dupa racire.

10. Dilatarea (contractia) termica liniara.

Este proprietatea produselor refractare de a-si mari (sau a-si reduce)

dimensiunile in timpul incalzirii si racirii. Cunoasterea acestei proprietati

este absolut necesara pentru dimensionarea si amplasarea rosturilor de dilatare

in zidarie, reglajul si dimensionarea tirantilor si blocarea boltilor

cuptoarelor. In general, dilatarea termica reversibila are loc intre 600-

( uneori si pana la

Pentru produsele silico-aluminoase, coeficientul mediu de dilatare

termica lineara variaza de la 4,5·10-6 la 5,3·10-6, iar

la cele silica de la 10·10-6 la 13·10-6 la temperaturi

intre 25-

11. Conductivitatea termica

Reprezinta cantitatea de caldura care strabate unitatea de suprafata in unitatea de timp. Se exprima in w/mk sau kcal/mh°C. Izolarea termica a unui cuptor depinde de calitatile izolatoare ale captuselii, respectiv de conductivitatea termica a produsului refractar. Cu cat aceasta conductivitate termica este mai mica cu atat puterea izolanta este mai buna.

Valoarea conductivitatii termice este direct proportionala cu cresterea temperaturii la produsele silica si silico-aluminoase si invers proportionala la produsele carborundice si magneziene. Pentru toate refractarele este invers proportionala cu porozitatea aparenta si direct proportionala cu densitatea aparenta.

12. Diverse alte proprietati

Rezistenta la abraziune (uzura mecanica) este proprietatea legata de:

rezistenta la compresiune;

porozitate;

densitate aparenta;

rezistenta la incovoiere.

Rezistenta la fluaj - se defineste prin deformarea izoterma in functie de timp, a unui produs refractar, incalzit la o anumita temperatura mentinuta constanta si la o incarcare constanta. Fluajul intereseaza in special produsele ce se folosesc in situatii in care se incalzesc din toate partile, cum este cazul gratarelor cauperelor, regeneratoarelor (recuperatoarelor).

|

|