|

| Politica de confidentialitate |

|

|

| • domnisoara hus • legume • istoria unui galban • metanol • recapitulare • profitul • caract • comentariu liric • radiolocatia • praslea cel voinic si merele da aur | |

INSPECTIA CALITATII

IMBINARILOR SUDATE

Cuprins

1. Formularea temei

2. Analiza produsului

3. Defecte posibile

Defecte specifice materialelor folosite

Defecte introduse de tehnologia de fabricatie

Defecte induse de exploatare

Listare

Metode de examinare posibile

Metode de examinare nedistructiva

5. Metode optime de examinare

Criteriile A / R

Echipamente

Personal operator

Integrarea controlului in fluxul de fabricatie

Intocmirea planului de examinari nedistructive

Intocmirea documentatiei de control si inspectie

8.1 Procedura generala de control si inspectie

Statutul de control

8.1.2. Raportul de inspectie

8.1.3. Tratarea neconformitatilor

8.2. Proceduri de lucru specifice

8.3. Mapa de documente

Sa se intocmeasca tehnologia de inspectie a produsului VAS DRENAJ in conditiile implementarii in organizatie a unui sistem de management al calitatii conform cu standardul SR EN ISO 9001 : 2000.

Rolul functional al produsului

Rolul functional al piesei vas separator drenaj este de a separa, masura si analiza fluidele de sonda. Este un recipient orizontal, fabricat prin sudura din otel, conform standardelor pentru vase sub presiune.

Conditiile tehnice pe care trebuie sa le indeplineasca sunt:

a)Presiunea interioara de calcul: 10bar

b)Temperatura de calcul: 150̊ C

c)Presiunea de lucru : 5,5 bar

d)Temperatura de lucru: C

Materiale folosite

S235JRG2, P235GH, P245GH, 42CrMo4.

Tehnologia de fabricatie

Dupa verificarea proiectului si introducerea eventualelor modificari, firma intocmeste documentatia tehnologica de confectionare a constructiei, care trebuie sa cuprinda:

- piese desenate cu cote, pentru fiecare reper;

marcile si clasele de calitate ale otelurilor care se sudeaza (inclusiv conditiile de calitate suplimentare cerute de proiectant sau de procedura de sudare calificata);

tipurile si dimensiunile cusaturilor sudate;

forma si dimensiunile muchiilor care urmeaza a se suda conform datelor din desenul de executie

marca, caracteristicile si calitatea materialelor de adaos: electrozi, sarme si flexuri;

modul si ordinea de asamblare a pieselor in subansambluri;

procedeele de sudare;

regimul de sudare;

ordinea de executie a cusaturilor sudate;

ordinea de aplicare a straturilor de sudura si numarul trecerilor;

modul de prelucrare a cusaturilor sudate;

- tratamentele termice daca se considera necesare;

- tehnologia de debitare si taiere (operatiile de debitare si prelucrare a pieselor din laminate), cu indicarea claselor de calitate ale taieturilor si a conditiilor de calitate;

a) operatiile de asamblare a pieselor, continand: ordinea de asamblare;

b) prinderea provizorie;

c) impiedicarea deformatiilor;

d) parametri de sudare conform tehnologiilor calificate;

e) preintampinarea starilor de eforturi remanente; asigurarea tolerantelor impuse;

operatiile de prelucrare finala si de tratare termica ale imbinarilor sudate sau ale elementelor, in scopuldetensionarii (daca este cazul);

nivelul de acceptare pentru fiecare imbinare sudata;

planul de prelevare a epruvetelor pentru incercari distructive si incercarile pe probe din oteluri si pe imbinarile sudate (daca este cazul);

regulile si metodele de verificare a calitatii pe faze de executie

documentatie legata de modul de protectie anticoroziva, manipulare, depozitare si transport;

indicatii asupra SDV-urilor ce vor fi folosite cum ar fi sabloanele pentru piese cu geometrie complicata, benzile marcate etc.;

solutii pentru remedierea defectelor

Proces tehnologic se va intocmi pentru fiecare subansamblu de executie in asa fel incat sa asigure buna calitate a lucrarii. Procesul tehnologic trebuie sa cuprinda:

- piesele desenate pe repere cu toate cotele;

- dimensiunile de taiere si procedeul de taiere al laminatelor;

- calitatile materialului de baza ce trebuie folosit;

- modul de pregatire a marginilor pieselor ce se sudeaza (sanfrenarea);

- modul de preasamblare (haftuire) a elementelor si a subasamblelor;

- procedeul de sudare cu indicarea de a se folosi pe scara larga sudarea automata si semiautomata;

- regimul de sudare;

- tipurile si dimensiunile cordoanelor de sudura;

- ordinea de executie a cordoanelor pentru evitarea deformatiilor neadmisibile si a tensiunilor interne mari;

- ordinea de aplicare a straturilor si numarul trecerilor, unde e cazul;

- modul de prelucrare a cordoanelor;

- ordinea de asamblare;

- planul de control Rontgen, gamagrafic sau ultrasonic

Regimurile de sudare se stabilesc de uzina pe placi de proba, considerandu-se corespunzatoare numai dupa efectuarea incercarilor mecanice si fizice ale cordoanelor de sudura care trebuie sa corespunda cu prevederile prezentului Caiet de sarcini.

Furnizorul este direct si singur raspunzator pentru intocmirea proceselor tehnologige de executie si sudare ale subansamblelor (care se executa in uzina), de alegerea regimurilor optime de sudare, de calitatea materialelor de adaos alese ca si calitatea lucrarilor executate, in conformitate cu planurile de executie.

Cerintele speciale ale beneficiarului

S.C. TRUM S.A a stabilit ca sudarea poate fi efectuata numai la temperaturi de peste 20 °C cu o umiditate relativa maxina a aerului de 75%. Testul de sudura trebuie efectuat zilnic.

Criteriul de Acceptare/Respingere(A/R)

Criteriul de A/R ne se admit fisuri, lipsa de topire si patrundere.

Analiza produsului

Rolul functional al produsului

Separatoarele sunt echipamente destinate utilizarii pentru separarea, masurarea si analizarea fluidelor de sonda. Sunt recipiente orizontale, fabricate prin sudura din otel, conform standardelor pentru vase sub presiune.

Sunt montate pe structuri metalice rezistente, impreuna cu instrumentatia necesara, devenind astfel unitati tehnologice in constructie modulara. In acest mod este facilitata transportarea separatoarelor in conditii optime, fara a fi periclitata integritatea mecanica si electrica.

Materialul de baza folosit este S235JRG2 cu urmatoarele caracteristici si proprietati:

Caracterisitici chimice sunt prezentate in tabelul

|

C |

Mn |

P |

S |

Ni |

|

Max. 0,17 |

|

Max. 0,045 |

Max. 0,045 |

|

Caracterisitici mecanice:

|

Rm (N/mm2) |

Rp0.2 la 200C (N/mm2) |

A(%) |

Rezilienta la -200C (J/cm2) |

Densitata (kg/dm3) |

|

|

|

|

|

|

Procedeul optim de sudare rezultat in urma analizei cu metoda Electre este procedeul WIG+MAG.

Materialele de adaos pentru sudare vor corespunde cerintelor din PT ISCIR CI-2003, art. 4.3.5-4.3.8. Pentru efectuarea sudarii vom folosi sarma tubulara FLUXOFIL 19 HD/STEELCORED 19 HD. Dupa EN 758: T46 2 P C H5, iar dupa AWS A5.20: E71T-1H4. Sarma este autorizata: ABS,LRS, DNV, GL, BV, RINA, M.M, TUV, DB.

Echipamentul pentru sudare ales, ESAB Mig 400 Tw / 500 Tw, respecta necesitatile procedeului de sudare. Aparatul ESAB Mig 400 Tw / 500 Tw este o sursa de sudare de curent continuu , tip redresor cu reglaj continuu a tensiunii arcului si care impreuna cu dispozitivul de avans ESAB Feed 30 , este destinat sudarii profesionale MIG - MAG.

Conditii de asamblare

Asamblarea trebuie facuta astfel ca dupa sudarea definitiva sa rezulte subansamble cu dimensiuni corecte.

Neregularitatile si deformatiile locale pe care le prezinta o piesa si care depasesc pe cele prevazute, trebuie sa fie inlaturate prin prelucrare, realizandu-se racordarea lina de la portiunea prelucrata la cea neprelucrata.

Inainte de operatia de sudare, se vor verifica toate dimensiunile subansamblelor.

Se vor controla toate prinderile de sudura (haftuirile). Acestea vor fi controlate de organul AQ din schimbul respectiv. Se va proceda la examinarea amanutita a fiecarei prinderi, folosind in acest scop lampi electrice si lupe cu o putere de marire de 2,5 ori.

Daca se constata fisuri in cordoanele de prindere a unor imbinari cap la cap, se vor indeparta complet cordoanele de prindere fisurate, prin craituire arc-aer, urmata de o polizarepana la indepartarea completa a urmelor lasate de arcul electric (de la craituire) pe materialul de baza.

In cazul unor fisuri in cordoanele de prindere a unor imbinari de colt acestea se vor elimina prin polizare sau craituire mecanica (se elimina complet cordoanele cu fisuri). Curatirea mecanica va fi urmata obligatoriu de polizare.

Dupa polizarea portiunilor in care au existat haftuiri cu fisuri este obligatoriu sa se faca un control amanuntit a acestor zone atat vizual cat si cu lichide penetrante.

Sudarea subansamblelor metalice se va

executa in hale inchise la o temperatura de minim + 5![]() . Locurile

de munca vor trebui sa fie lipsite de curenti permanenti de aer care ar

influenta asupra calitatii sudurilor.

. Locurile

de munca vor trebui sa fie lipsite de curenti permanenti de aer care ar

influenta asupra calitatii sudurilor.

Daca din anumite motive este necesar sa se execute in aer liber unele imbinari manuale,de lungime mica, aceasta se va efectua sub directa indrumare a inginerului sudor al sectiei. Vor trebui luate masuri speciale pentru protejarea locului de sudare si al sudorului, de vant, ploaie,zapada, care ar impiedica buna executie a lucrarilor.

In aceste conditii sudarea pieselor

metalice este admisa si la o temperatura sub + 5![]() dar nu mai

mica de - 5

dar nu mai

mica de - 5![]() si numai

pentru piese cu grosimi sub 24mm, executate din laminate de otel cu cel mult

0,18%C. Inainte de sudarea se vor preincalzi muchiile pieselor ce se sudeaza la

temperatura de 100 - 150

si numai

pentru piese cu grosimi sub 24mm, executate din laminate de otel cu cel mult

0,18%C. Inainte de sudarea se vor preincalzi muchiile pieselor ce se sudeaza la

temperatura de 100 - 150![]() .

.

Pentru piese cu grosimi mai mari de 24 mm

si cu continut in carbon mai mic de 0,18%, muchiile vor fi preincalzite la o

temperatura de 150-200![]() . Racirea

zonelor sudate se va efectua astfel ca temperatura de 100

. Racirea

zonelor sudate se va efectua astfel ca temperatura de 100![]() a pieselor

sa se stinga nu mai devreme de 30 min. de la temperatura sudarii. Aceasta se

poate realiza prin protejarea zonelor sudate cu placi de azbest sau prin

micsorarea vitezei de racire folosind flacara gaz-aer. Personalul care se ocupa

cu racirea lenta a imbinarilor sudate va fi special instruit.

a pieselor

sa se stinga nu mai devreme de 30 min. de la temperatura sudarii. Aceasta se

poate realiza prin protejarea zonelor sudate cu placi de azbest sau prin

micsorarea vitezei de racire folosind flacara gaz-aer. Personalul care se ocupa

cu racirea lenta a imbinarilor sudate va fi special instruit.

Regimurile de sudare se stabilesc in uzina de catre laboratorul de sudura, pe baza de incercari. Scopul stabilirii unui regim de sudura normal, este obtinerea unei calitati bune a imbinarilor sudate. Indeosebi se urmareste:

- realizarea caracteristicilor mecanice corespunzatoare;

- patrunderea corespunzatoare in materialul de baza;

- patrunderea la radacina;

-

lipsa defectelor (fisuri,

La stabilirea regimului de sudare se va avea in vedere modul de prelucrare a marginilor recomandate pentru sudura manuala si pentru sudura automata. Incercarile pentru stabilirea regimului de sudare trebuie sa se faca pe piese care nu mai folosesc ulterior insa cu material de baza si de adaos de aceeasi calitate cu cele care se folosesc la sudarea subansamblelor metalice.

Regimurile stabilite se mentin atata timp cat nu se schimba unul din factorii: marca ,materialului de baza, marcile materialelor de adaos, procedeele de sudare.

Laboratorul de sudura va comunica sectorului de sudura si serviciului AQ regimul optim de sudura pentru fiecare tip de cordon.

Toate sudurile automate si semiautomate se executa cu folosirea placutelor

terminale.

-Pentru imbinari de colt se vor prevedea, la ambele capete ale cordonului, placute terminale in forma de T.

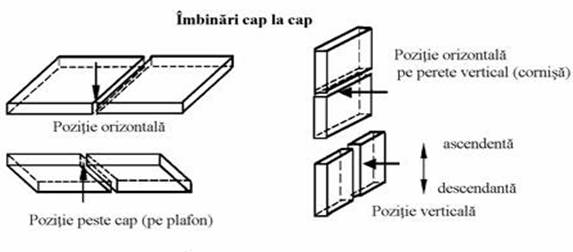

-Pentru imbinarile cap la cap se vor aseza, la ambele capete ale cordonului placute terminale. Placutele terminale vor fi sanfrenate la fel cu piesele ce se imbina.

In cazurile in care nu este posibila asezarea placutelor terminale trebuie sa se asigure completarea craterelor de la capetele cordoanelor de sudura.

Dupa terminarea operatiilor de sudare, placutele terminale trebuie indepartate iar capetele codoanelor se vor prelucra. Indepartarea placutelor terminale se va face numai prin taierea cu flacara. Nu se admite indepartarea lor prin lovire .Pentru efectuarea incercarilor mecanice necesare controlului calitativ al imbinarii respective se vor executa placi de proba din material de baza de aceeasi calitate cu cel al pieselor ce trebuie sudate, avand aceleasi grosimi cu muchiile prelucrate in acelasi mod.

Imbinarile cap la cap la care se vor folosi placi de proba pentru incercari mecanice se stabilesc de comun acord intre proiectant si furnizor.

Placile pentru probe vor avea poansonat pe ele un numar pentru a putea indentifica locul unde au fost extrase, numar care va corespunde cu cel din procesul tehnologic.

Placile de proba se vor suda in acelaesi conditii in care se executa imbinarea si de catre acelasi sudor, care isi va imprima poansonul pe placa.

Inainte de sudare fiecare imbinare va fi controlata de catre maistrul din schimbul respectiv si de catre organul AQ.

Nu se va permite inceperea sudarii daca:

- fiecare piesa a subansamlului nu are marcat numarul sarjei si numarul pozitiei sale din planul de operatii;

- ansamblurile si prinderile nu corespund cu planurile de executie, cu prevederile

procesului tehnologic;

- sunt depasite tolerantele de prelucrare, sanfrenare sau asamblare, specificate;

- muchiile care se sudeaza si zonele invecinate nu sunt curate. Se va verifica si curatirea zgurii hafturilor;

- placutele terminale nu sunt bine asezate sau au dimensiuni mai mici decat cele indicate in procesul tehnologic;

- rosturile au local abateri mai mari decat cele admise;

- imbinarile cap la cap ale pieselor ce se asambleaza si care au fost sudate inainte de asamblare nu au fost controlate sau nu corespund clasei de calitate prescrisa.

Rosturile mai mari ca cele admise trebuie micsorate inainte de inceperea operatiei de sudare a imbinarilor respective. Apropierea pieselor se va face prin taierea haftuirilor. Daca micsorarea rosturilor nu se poate realiza prin apropierea pieselor, este necesar sa se faca incarcarea lor prin sudura. Nu se admite sub nici un motiv introducerea in rost a unor adaosuri formate din sarma, electrozi, etc.

Se interzice amorsarea arcului electric pe suprafetele ce nu se acopera ulterior cu sudura. Se vor lua masuri sa nu se produca deteriorari ale pieselor prin stropiri de metal topit. Se interzice racirea fortata a sudurilor. Zgura de sudura se va indeparta numai dupa racirea normala a acestora. La sudarea automata si semiautomata,indepartarea fluxului trebuie sa se faca la o distanta de cel putin 1 m de arcul voltaic. La sudurile cap la cap, inainte de sudarea pe fata a doua, radacina primei suduri se va curata prin craituirea mecanica sau prin procedeul arc-aer pana se obtine o suprafata metalica curata. In cazul folosirii procedeului aer-arc este obligatoriu sa se polizeze suprafetele rostului pana la indepartarea completa a materialului ars.

Sudurile de prindere (haftuire) se acopera intodeauna complet cu cordonul propriu zis pentru a evita suprapunerea mai multor cratere de incheiere. In acest scop primul strat va incepe intodeauna de la sudura de prindere pentru a putea acoperi complet eventualele cratere,realizandu-se cordoane fara ingrosari bruste ain dreptul haftuirilor.

Sudarea va incepe si se va termina obligatoriu pe placutele terminale.

Straturile

de sudura se vor depune unul dupa altul fara ca zona imbinarii sa se raceasca.

Totusi temperatura stratului depus anterior nu va depasi 200![]() . (La

imbinarile scurte, se va lasa pentru racire un timp de 5-6 minute intre doua

straturi succesive de sudura).

. (La

imbinarile scurte, se va lasa pentru racire un timp de 5-6 minute intre doua

straturi succesive de sudura).

Tehnologia de fabricatie

Prin operatia de indreptare se urmareste inlaturarea abaterilor de forma semifabricatelor, ce iau nastere in timpul proceselor de laminare - racire, depozitare, transport si manipulare a acestora si impiedica asigurarea preciziei ceruta elementelor finite

TRASAREA este operatia ce consta in desenarea si marcarea conturului piesei finite pe semifabricat. Desfasuratoarele elementelor de aparatura se traseaza urmarindu-se realizarea planului de decupare.

DEBITARE

Taierea semifabricatelor se realizeaza prin:

aschiere;

forfecare;

folosind o sursa termica.

Se opteaza pentru debitarea prin forfecare pura

INDOIREA SEMIFABRICATELOR

Prin indoire se asigura forma tablelor si profilelor laminate utilizate in constructia elementelor de aparatura. Indoirea se realizeaza cu precadere la rece, in cazul tablelor avand grosimea cuprinsa intre 1 mm si 100 mm.

Alegerea rostului dintre componentele(conform STAS)

Rostul este spatiul dintre suprafetele frontale ale pieselor ce urmeaza a fi sudate, figurei. Rostul este necesar pentru a asigura patrunderea sudurii pe intreaga sectiune a materialului de baza.

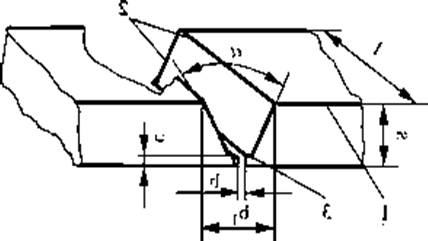

Elementele caracteristice ale rostului

1-muchia componentelor; 2-muchia rostului; 3-muchia radacinii rostului;

S-grosimea componetelor; l-lungimea rostului sau latimea componentelor;

b-deschiderea piciorul rostului; b1-deschiderea rostului;

c-inaltimea piciorului rostului; α-unghiul rostului

Abaterile la pregatirea rostului trebuie sa fie cat mai reduse, cerinta importanta mai ales la utilizarea unor procedee mecanizate de sudare. In general, cu notatiile din figura. se recomanda incadrarea abaterilor geometrice in urmatoarele abateri maxime.

In cazul sudarii unor piese cu grosimi diferite este necesara prelucrarea pieselor astfel incat in zona de imbinare grosimile acestora sa fie egale.

Proiectarea,executia si exploatarea constructiilor si structuriilor folosite la temperaturi obisniute sau joase sant dominate de preocuparea pentru prevenirea ruperelor fragile adica a ruperilor la tensiuni nominale inferioare limitei de curgere a materialului.

Conceptul modern privind prevenirea amorsarii sau a propagarii ruperii fragile intr-o constructie sudata inglobeaza un ansamblu de masuri de natura constructiva,tehnologica si de exploatare,intre care alegerea calitatii otelului are o importanta distincta,dar nu intotdeauna primordiala.

Analizele efectuate asupra unor structuri metalografice fragile care pondereaza cauzele ruperilor dupa cum urmeaza

-in 50% din cazuri- concentratori de tensiuni,din care :60% din greseli de proiectare si 40% din greseli de executie;

-in 35% din cazuri -tenacitate insuficienta a metalului,din care: 52% datorita efectelor proceselor tehnologice de deformare plastica si de sudare si 48% datorita alegerii gresite a calitatii metalului de baza.

-in 14% din cazuri -incarcarea execesive,din care:63% din tensiuni reziduale;25% din solicitari exterioare si 12% din tensiuni termice.

Avand in vedere interdependenta actiunii factorilor de risc enumerati,solutiile tehnice de prevenire a ruperii fragile pot viza:

-imitarea

tensiunilor din contructie la nivelul pragului de propagare a ruperii de propagare a ruperii fragile de 50-70N/![]()

-limitarea tensiunilor din constructie la o proportie din limita de curgere (de exemplu de 65%) in conditiile unor masuri de precautie,inclusiv in alegerea calitatii materialului,care sa asigure folosirea otelului in domeniul de comportare tenace;

-corelarea rezistentei materialului la amorsarea sau,dupa caz,propagarea ruperii fragile cu factorii de solicitare rezultati din fortele aplicate si particularitatile geometrice ale elementului de constructie.

In cazul contructiilor cu destinatie

generala ca urmare a folosirii preponderent a otelurilor feritice de rezistenta

joasa sau medie(![]() ) si a unor rezolvari constructive relative simple,se recurge la

solutia folosirii otelului in domeniul de comportare tenace.Solutia respectiva

bazata pe conceptul" temperatura de tranzitie" urmareste precizarea unei

temperaturi de incercare la care trebuie garantate anumite valori de rezilienta

ale otelului.In acest mod se confera"aprior" constructiei o anumita siguranta

in ce priveste prevenirea ruperii fragile in serviciu.

) si a unor rezolvari constructive relative simple,se recurge la

solutia folosirii otelului in domeniul de comportare tenace.Solutia respectiva

bazata pe conceptul" temperatura de tranzitie" urmareste precizarea unei

temperaturi de incercare la care trebuie garantate anumite valori de rezilienta

ale otelului.In acest mod se confera"aprior" constructiei o anumita siguranta

in ce priveste prevenirea ruperii fragile in serviciu.

Corelarea garantiilor de rezilienta ale otelului cu particularitatile constructiilor pentru care se face alegerea se realizeaza prin metode cu un pronuntat caracter empiric,bazat pe experienta de exploatare specifica diverselor categorii de constructii.Din acest motiv, se mentin inca in uz numeroase recomandari de stabilire garantiei de tenacitate,neunificate pe plan international si cu domenii de aplicare distincte.

Metoda de alegere a clasei de executie pentru otelurile de constructie are in vedere urmatorii factori de influenta:

a) natura si severitatea conditiilor de solicitare,precum si importanta elemetului de constructie aprecaite prin coeficientul de periculozitate

b) temperatura de exploatare

c) grosimea produsului

Tabel 2 valorile coeficientilor K,S si B

|

Denumirea factorului |

Simbol |

T ipu l constructiei sau elemente |

Valoarea factorului |

|

1 |

|

|

4 |

|

Factor contructiv |

K |

Constuctiile nituite,elemente fara asamblari prin sudare Stalpi cu inima plina cu forme constructive Grinzi cu inima cu forme constructive,elemente cu rigidizari si variatii mari pe sectiune Elemente cu forme constructive , elemente care au placi cu rigidizari sau care lucreaza la solicitare biaxiale |

0,5 1,0 |

|

Factor de importanta Factor de solicitare |

S B |

Elemente de constructive care nu sunt prinse in sistemul de rezistenta al unei structure,a caror avariere nu efectueaza functionalitatea structurii Elementele de constructive care nu sunt prinse in sistemul de rezistenta al unei structuri a caror avariere afecteaza functionalitatea structurii Elemente de constructive cuprinse in sistemul de rezitenta al structurii Elemente de rigidizare Elemente de constructive solicitate la compresiune Elemente de constructive supuse la solicitari scazute Elemente de rezistenta

nedetensionate,supuse la solicitari statice (viteza de solicitare sub 500N/ Elemetele de rezistenta detensionate Elementele de rezistenta

nedetensionate supuse la solicitari dinamice (viteza de solicitare peste

500N/ |

|

Produsul acestora ,da coieficentul de periculozitatea se rotunjeste la una din urmatoarele valori:3,0;2,5;1,5;1,0;0,5.

Folosirea claselor de calitate pentru alegerea otelului unei constructii sudate ofera posibilitatea realizarii unor structuri rezistente la solicitarile mecanice din domeniul ruperilor fragile.

Clasa de calitate se va stabili prin metoda analitica, care se bazeaza pe stabilirea indicelui de periculozitate la rupere fragila G, sub influenta factorilor determinati de forma geometrica, modul de solicitare, tehnologia de executie, conditiile de exploatare, grosimea tablelor:

G=K·S·B

K=Factor constructiv→ k=1

S=Coeficient de importanta→ s=0,7

B=Coeficient de solicitare→ b=1

G=0,7

Alegereea clasei de abateri a imbinarilor sudate conform EN(STAS). Clasele de executie a imbinarilor sudate prin topire a otelurilor sunt prezentate in STAS 9398-83.Acestea se noteaza cu cifre romane ,conform STAS 735-79 si se prevad in documentatia de executie.

In standard sunt prevazute cinci clase de executie ( I.V) pentru care conditiile tehnice de calitate sunt stabilite in functie de:

In functie de conditiile de executie a imbinarilor sudate sunt trei clase de abateri: fina; mijlocie si grosolana, care se indica in desenele de executie sau in documentatia tehnica.

|

Lungimea nominala l [mm] a imbinarii |

Clasa de abateri limita |

|

Fina |

|

|

Abateri limita |

|

|

l < 30 30< l < 120 120 < l <315 315 < l <1 000 1 000 < l < 2 000 2 000 < l < 4 000 4 000 < l < 8 000 8 000 < l < 12 000 12 000 < l < 16 000 16 000 < l < 20 000 l > 20 000 |

|

Vom alege clasa de abateri fina, stabilizatotul chimic industrial fiind un produs de mare risc.

Defecte posibile

Defecte specifice materialelor folosite

Fisuri de cristalizare sunt disconuitati micro sau macroscopica,care apar in cordonul de cristalizare primara.Elemente caracteristic la crapaturile de cristalizare il constituie traseul intercristalin de formare si dezvoltare.Dupa directia pe care se formeaza aceste fisuri pot fi longitudinale,transversale si combinate.Crapaturile de cristaline pot fi deschise si interioare.

Cauzele aparitiei fisurilor de cristalizare sunt legate de compozitia chimica a cusaturii,prin prezenta peliculei eutectice,durata intervalalui de solidificare , geometria rostului imbinarii,compozitia chimice.

Fisurile la rece apar la regula ZIT,dupa racire imbinarii,uneori dupa perioade lungi de timp,ordinea zilelor sau chiar saptamanilor.

Cauzele producerii fisurarii la rece sunt in general complexe,cele mai importante fiind aparitia structuriilor dure,prezenta hidrogenului difuzat in imbinare,tensiunile interne.

Pori in cordonul de sudura.Se produc in timpul cristalizarii primare si apare in urma degajarii incomplete a gazelor din baia de sudura.Cauzele principale ale aparitiei porilor in sudura sunt legate de prezenta hidrigenului, azotulului si oxidului de carbon,care se pot elimina intergral din baia metalica,in timpul solidificarii cordinului,sudura.

Incluziuni nematalice sunt formatiuni solide de flux,oxizi metalici, sulfuri,zgura,care raman in cordonul din cauza temperaturiii scazute a baii de sudura,a vitezei mari de sudare,tehnologie de sudare necorespunzatoare.

Imperefctiuni de forma si suprafata a cordonului de sudare ca exemplu:

-crestatura este o adancitura situata la marginea cordonului,datorata sudarii cu intensitate prea mare a curentului,a unor viteze de sudare prea mari ;

-retasura este o cavitate care apare ca urmare a contractiei la solidificarea cordonului de sudura,a continutului ridicat de azot si de fosforului,a dezoxidarii insuficiente a bai metalice.

-execusuluii de patrundere reprezinta un surplus de metal la radacina sudurii, care apar din cauza curentului de sudare prea mare,a rostului cu deschidere prea mare.

Defecte introduse de tehnologia de fabricatie

- in cazul cand patrunderea cusaturii este prea mica, se va mari curentul de sudare, se va lucra in curent continuu DC+, se va micsora tensiunea arcului, se va micsora lungimea libera, se va micsora viteza de sudare, inclinarea electrodului se va mari spre inapoi (α>0);

- in cazul aparitiei fisurilor in imbinare sau in zona influentata termic, atunci se va lucra in curent continuu cu polaritate DC-, va fi micsorata intensitatea curentului electric, va fi micsorata tensiunea arcului, va creste daca este posibil latimea rostului, iar dupa caz se va folosi preincalzirea;

- in cazul aparitiei fisurilor transversale in cusatura, caz intalnit la sudarea in mai multe treceri, atunci se va mari temperatura de preincalzire, se va introduce sudarea intre treceri, va fi micsorata viteza de sudare, tensiunea arcului si intensitatea curentului electric;

-in

caziul lipsei de topire sau a muscaturilor laterale se va lucra in curent

continuu cu polaritate

-

in cazul in care cusatura prezinta

- in cazul tendintei curgerii gravitationale a baii de sudura se va mari viteza de sudare, va fi micsorata intensitatea curentului si tensiunea arcului;

- in cazul unor pete pe suprafata cusaturii se va reduce tensiunea arcului, se va lucra in curent continuu cu polaritate directa, va fi redusa intensitatea curentului si tensiunea arcului si va creste viteza de sudare.

Defecte induse de exploatare

|

CATEGORIA DEFECTULUI |

CODUL DEFECTULUI [D.M.S.Q.S.] |

DENUMIRE DEFECT / MOTIVE |

PROBABILITATEA DE APARITIE |

|

SERVICIU NETERMINAT |

U1 |

Amanat de maistru |

MICA |

|

U2 |

Sudura lipsa/incompleta |

MICA |

|

|

U3 |

Piese lipsa |

MICA |

|

|

U4 |

Observatii nefacute |

MICA |

|

|

U5 |

Revizii neterminate, nefacute |

MICA |

|

|

U6 |

Montaje lipsa |

MICA |

|

|

U7 |

Lipsa reperul de inspectat/lucrare neefectuata |

MICA |

|

|

GRESEALA DE SERVICIU |

M1 |

Degrosare incorecta |

MICA |

|

M2 |

Decupari date gresit |

MICA |

|

|

M3 |

Dezaxare |

MARE |

|

|

M4 |

Deformatii |

MARE |

|

|

M5 |

Rost mare |

MARE |

|

|

M6 |

Zgura, stropi |

MICA |

|

|

M7 |

Lipsa detensionare |

MICA |

|

|

M8 |

In afara tolerantelor |

MARE |

|

|

M9 |

Nu respecta desenul/specificatia/standarde |

MARE |

|

|

M10 |

Setting necorespunzator |

FOARTE MARE |

|

|

M11 |

Ciupituri ale tablei dupa indepartare piese |

MICA |

|

|

M12 |

Pregatire rost necorespunzatoare |

MICA |

|

|

M13 |

Nepolizarea marginilor libere |

MICA |

|

|

M14 |

Montaj defectuos |

MICA |

|

|

M15 |

Cerinte suplimentare Clasa/Client din cauza lucrarii defectuoase |

MICA |

|

|

M16 |

Instalare defectoasa |

MICA |

|

|

INSPECTIE NECONFORMA |

I1 |

Lipsa maistrului |

MICA |

|

I2 |

Lipsa autocontrolului |

MICA |

|

|

I3 |

Lipsa F. de masuratori |

MICA |

|

|

I4 |

Neindepartarea pieselor temporare |

MICA |

|

|

I5 |

Neprotejarea de vopsea a sudurii de testat cu aer |

MICA |

|

|

I6 |

Lipsa rezultat ND/defect |

MARE |

|

|

I7 |

Cerere gresita de inspectie |

MICA |

|

|

I8 |

Stadiu incorect de inspectie |

FOARTE MARE |

|

|

I9 |

Lipsa conditii de inspectie (schele, curatenie, ventilatie, lumina, acces,) |

MARE |

|

|

NECONFORMITATI ALE SUDURII |

W1 |

Fisura/Parametrii tehnologici sau tehnologie incorecta |

MARE |

|

W2 |

Cordon neinchis |

MICA |

|

|

W3 |

Suprapunere |

MICA |

|

|

W4 |

Arsura marginala / Parametrii tehnologici Incorecti. |

MARE |

|

|

W5 |

Porozitati / Parametrii tehnologici Incorecti. |

MARE |

|

|

W6 |

Lipsa patrundere / Parametrii tehnologici Incorecti. (vizual) |

MICA |

|

|

W7 |

Lipsa topire / Parametrii tehnologici Incorecti. (vizual) |

MICA |

|

|

W8 |

Calibru incorect |

MICA |

|

|

W9 |

Latime/inaltime cordon / Parametrii tehnologici Incorecti. |

MICA |

|

|

W10 |

Neregularitati ale cordonului / Parametrii tehnologici Incorecti. |

MICA |

|

|

GRESEALA DE DESIGN |

D1 |

Nerespectare cerinte clasa, reguli, standarde |

MICA |

|

D2 |

Necorelare Proiect tehnic cu proiect de executie |

FOARTE MARE |

|

|

D3 |

Necorelare plan de corp cu plan de outfitting |

MARE |

|

|

D4 |

Necorelare planuri de outfitting |

MARE |

|

|

D5 |

Necorelare plan de executie cu informatia de debitare |

MARE |

|

|

D6 |

Necorelare plan aprobat de clasa cu plan de executie de la client |

MICA |

|

|

D7 |

Necorelare planuri de corp |

MARE |

|

|

D8 |

Alte greseli de proiectare |

MICA |

|

|

CONDITIE PRECARA A MATERIALELOR/ ECHIPAMENTELOR |

E1 |

Mat./Echip.necoresp. cu specificatia |

MICA |

|

E2 |

Stricata sau deteriorata |

MICA |

|

|

E3 |

Nerespectare conditiil tehnice |

MICA |

|

|

E4 |

Protectie necorespunzatoare |

MICA |

|

|

E5 |

Conservare necorespunzatoare |

FOARTE MARE |

|

|

TESTE NECORES - PUNZATOARE |

T1 |

Neetanseitati |

MARE |

|

T2 |

Functionare insuficienta |

MICA |

|

|

T3 |

Rezultate teste necorespunzat |

FOARTE MARE |

|

|

T4 |

Spalare insuficienta |

MICA |

|

|

T5 |

Zgomot |

MICA |

|

|

T6 |

Vibratii |

MICA |

|

|

VOPSIRE NECONFORMA |

P1 |

Nu au fost respectate conditiile de curatare a suprafetei |

MICA |

|

P2 |

Nu au fost respectate conditiile de vopsire. |

MICA |

|

|

SISTEMUL DE MANAGEMENT AL CALITATII |

Q1 |

Nerespectare Proceduri de Sistem |

MARE |

|

Q2 |

Nerespectare Proceduri Administrative |

MARE |

|

|

Q3 |

Nerespectare Instructiuni de lucru |

MICA |

|

|

Q4 |

Nerespectare Proceduri de Control |

MICA |

|

|

ALTE DEFECTE |

|

Lipsa de planeitate indusa in exploatare |

FOARTE MARE |

|

|

Subtierea tablei in timput exploatarii |

FOARTE MARE |

|

|

|

Aparitia fisurilor in timpul exploatarii |

FOARTE MARE |

Metode de examinare posibile

Metode de control distructiv

Analiza chimica se face cu spectrometrul de masa pentru determinarea procentula.Analiza metalografica consta in eaminarea macro si microscopica a materialului de adaos,a zonei de influenta termica si materialului de baza, i scopul punerii in evidenta a structurilor si a constuientilor metalografici ai imbinari sudate.

Incercarea la tractiune

Prin aceasta incercare se determina rezistenta la rupere si plasticitate materialului depus,in ansamblul ei.

Incercarea la indoire

Prin aceasta incercare se determina capacitatea de deformare a imbinarii sudate,prin determinarea unghiului de indoire pana la aparitia fisuri.

Incercarea la duritate

Prin aceasta incercare se determina duritatea materialului depus din materialul de adaos,on zona de influenta termic si material de baza.

Incercarea la oboseala

Aceasta incercare permite sa se determine capacitatea materialului de a rezista actiunii unor sarcini alternative repetate,variabile in timp,marime si directie.La un numar de variatii a sarcinilor,metalul incercat este dispus la tensiuni mai mici decat limita de rezistenta la rupere.

Incercarea la rupere se face pentru a determina lipsa de penetratie.

Penetratia se considera suficienta atunci cand distrugerea(ruperea) are loc doar in materialul depus.

In urma acestor incercari se obtin rezultatele care serves la aprecierea tenacitatii diferitelor zone ale imbinarii sudate precum si determinarea sensibilitatii la imbinarii.

Metode optime de control nedistructiv

Metodele de control se grupeaza:

-metode pentru determinarea discontinuitati pe suprafata precum:OV,LP,PM,CT.

-metode pentru depistarea discontinuitati de

profunzime:

Simbolurile au semnificatia urmatoare:

|

VT |

Examinare optico-vizuala |

|

RT |

examinare cu radiatii penetrante(Radiographic Testing); |

|

UT |

examinare cu ultrasunet(Ultrasonic Testing); |

|

MT |

examinare cu pulberi magnetice(Magnetic Particle Testing) |

|

PT |

examinare cu lichide penetrant(Liquid Penetrant Testing) |

|

ET |

examinare cu curenti turbionari(Electromagnetic Testing) |

|

LT |

examinarea etansitati(Leak Testing) |

|

AET |

examinare prin emisie acustica (Acoustic Emission Testing) |

|

IRT |

examinare prin termografiere in infrarosu(Infrared Testing) |

Examinare optico-vizuala

Controlul optico-vizual constituie cea mai simpla metoda de control defectoscopic nedistructiv.El se poate efectua cu ochiul liber sau cu ajutorul unor aparate optice de examinare optic-vizuala.

Defectele ce pot fi depistate sunt:fisuri,cratere,incluziuni de suprafata,scurgeri sau improscari de metal,deteriorari accidentale,urme ale sculelor.

Aparetele folosite la controlul optico-vizual:

-lupe

-microscopie

-endoscopie

Avantajel metodei :

Ø este cea mai simpla metodei de control;

Ø este cea mai ieftina metoda de control defectoscopic nedistructiv;

Ø permite depistarea defectelor de suprafata;

Ø nu necesita o pregatire deosebita a suprafata inainte de efectuarea controlului.

Deavantajele metode:

Ø nu necesita defectarea defectelor de interior;

Ø necesita o acuitate vizuala foarte buna a operatorului

Ø calitatea rezultatelor obtinute depinde de operator.

Examinarea cu radiatii penetrante

Domeniul de utilizare:

Prin aceasta metoda se defecteaza aproape toate tipurile de defecte,dar ca domeniu de utilizare se foloseste pentru detectarea defectelor de interior.Se pot stabili variatii de grosimi deci se pot masura grosimi de material sau ce pot analiza structuri de material si imperfectiuni de tipul segregatiilor.

Examinarea cu raze X

Radiatia X este produsa ca urmare a franarii uni fascicul de electroni pe o tinta.In urma franarii bruste materialul tintei produce radiatie X sub forma unei cuante de energie datorita unor salturi de electroni de pe un invelis enegetic pe altul.

Radiatia X produsa artificial cu ajutorul aparatelor precum:

aparatul Rontgen

betatronul

accelaratorul liniar

Avantaje:

calitatea radiografiei

discontinuitatile acceptabile aliniate una fata de alta printr-o distanta egala sau mai mare decat lungimea discontinuitatii celei mai mari sunt considerate acceptabile.

Criteriile de acceptare/respingere pentru examinarea optico-vizuala se stabilesc in conformitate cu prescriptile normei interne R-NI-OV care specifica urmatoarele:

nu sunt accepate fisurile

nu sunt acceptate discontinuitati liniare

nu sunt acceptate deterioarile accidentale

Criterile A/R pentru determinarea cu ultrasunete

Se considera neaccepatate urmatoarele indicatii revelante:

fisuri

lipsa de topire laterala

dulfurile

incluziunile in zgura

nepatrunderea

Echipamente

Pentru efectuarea examinarii cu lichide penatrante este necesar un spatiu special amenajat,bine aerisit sau ventilat,iluminat corepunzator.Intensitatea luminoasa trebuie sa fie minima 350 lucsi.Pentru masurarea intensitatii luminoase se va folosi se va folosi luxumetru pentru spectrul vizibil verificat metrologic.Spatiul destinat examinarii cu lichide penetrante va fi racordat la reteaua de apa calda.Instalatia de apa va fi dotata cu manometru pentru masuararea presiunii jetului cu posibilitatea reglarii acestuia.

La efectuarea examinarii se folosec lichide pentrante cu contrast de culoare indepartabile cu apa produse in sistem de asigurarea a calitatii.Alte echipamente necesare efectuarii examinarii cu lichide pentrante sunt:uscatorul,cuva,lampa.

Pentru efectuarea examinarea optico-vizuale sunt necesare:un microscop,o trusa cu lupe diferite puteri de marire,endoscopie cu tija foarte subtire pentru examinarea zonelor interioare greu accesibile.Este necesara iluminarea corespunzatoare a spatiuluiin care se va efectua controlul precum si efetuarea controlului de catre operator cu acuitate vizuala.

Pentru efectuarea examinari cu ultrasunete sunt necesare:defectoscoapele ultrasonice sau digitale,traductoarele,blocuri de calibrare si de referinta,cabluri de legatura,cuplant,operator.

Personal operator

Certificarea acopera una s-au mai multe din urmatoarele metode:

examinarea cu cureti turbionari

examinarea cu lichide penetrante

examinarea cu pulberi magnetice

examinarea radiografica

examinarea cu ultrasunete

verificarea etanseitatii

examinarea vizuala

emisie acustica

termografie

Niveluri de competenta:

Nivelul 1: O persoana calificata pentru nivelul 1 este calificata pentru efectuarea de examinari nedistructive conform unor instructiuni scrise, sub supravegherea unui operator de nivel 2 sau nivel 3. Ea trebuie sa fie capabila sa:

efectueze reglarea aparaturii

efectueze examinari

inregistreze si sa clasifice rezultatele in functie de criterii scrise

raporteze rezultatele

Nivelul 2: O persoana certificata pentru nivelul 2 este certificata pentru efectuarea si conducerea unei examinari nedistructive conform unor proceduri stabilite sau recunoscute. Ea trebuie sa fie competenta pentru:

alegerea tehnicii pentru metoda de examinare de utilizat

definirea limitelor de aplicare a metodei de examinare pentru care este calificat operatorul de nivel 2

intelegerea standardelor si specificatiilor de examinare nedistructiva si transpunerea acestora in instructiuni practice de examinare adaptate la conditiile reale de lucru

reglarea si calibrarea aparaturii

efectuarea si supravegherea examinarilor

evaluarea si interpretarea rezultatelor in functie de standardele, codurile sau specificatiile aplicabile

elaborarea instructiunilor scrise de examinare

efectuarea si supravegherea tuturor sarcinilor atribuite personalului de nivelul 1

formarea si indrumarea personalului pentru examinari de nivel inferior nivelului 2

structurarea si redactarea rapoartelor de examinari nedistructive

Nivelul 3: O persoana certificata pentru nivelul 3 este calificata pentru conducerea orcarei operatii de examinare nedistructiva pentru care este certificata. Ea trebuie sa fie competenta pentru:

asumarea intregii responsabilitati a unui laborator de examinare si a personalului

stabilirea si validarea tehnicilor si a procedurilor

interpretarea standardelor, codurilor, specificatiilor si procedurilor

desemnarea metodelor, tehnicilor si procedurilor de examinare de utilizat in situatii specifice

Ea trebuie sa aiba:

competenta pentru evaluarea si interpretarea rezultatelor in functie de standardele, codurile si specificatiile existente

o cunoastere suficienta, bazata pe experienta practica, a materialelor, a fabricatiei produselor implicate, pentru a putea alege metodele si a stabili tehnicile si pentru a ajuta la definirea criteriilor de acceptabilitate, atunci cand nu exista nici unul

o cunoastere generala a altor metode de examinare nedistructiva

aptitudini pentru indrumarea personalului de nivelul inferior nivelului 3

Nivelul 1 si 2:

Conditii minime privind formarea

|

Metoda |

Nivelul 1(ore) |

Nivelul 2(ore) |

|

|

ET |

|

|

|

|

PT |

|

|

|

|

MT |

|

|

|

|

RT |

|

|

|

|

UT |

|

|

|

|

LT |

A-cunostinte de baza |

|

|

|

B-metoda variatiei presiunii |

|

|

|

|

C-metoda gazului trasor |

|

|

|

Nivelul 3:

La nivelul 3 se considera ca pregatirea pentru calificare se poate face in diverse moduri:

Cursuri de formare

Participare la conferinte

Seminarii

Integrarea controlului in fluxul de fabricatie

1. Autocontrol

Inspectia efectuata de muncitor/maistru in timp ce lucreaza pentru a verifica daca produsul satisface specificatiile, standardele, desenele, conform procedurii "Autocontrolul", cod DMPA -321.

Punctele de inspectie, din planul de inspectie, incredintate departamentului de productie de catre inspectorul QC sunt verificate in conformitate cu desene, proceduri, standarde.

Inspectia efectuata de QC

Inspectia efectuata de inspectorul QC conform "Planului de Inspectie".

Inspectia in patrulare: in timpul efectuarii inspectiei in patrulare inspectorul QC completeaza formularul de "Inspectie in patrulare" (formular DMF0088) cand gaseste neconformitati. Trimite formularul departamentului responsabil cu tratarea neconformitatii constatate.

Intocmirea documentatiei de control si inspectie

Procedura generala de control si inspectie

Inspectia efectuata de inspectorul QC conform "Planului de Inspectie".

Inspectia in patrulare: in timpul efectuarii inspectiei in patrulare inspectorul QC completeaza formularul de "Inspectie in patrulare" cand gaseste neconformitati. Trimite formularul departamentului responsabil cu tratarea neconformitatii constatate.

Raport de inspectie si control

Presupunem ca in urma examinarii imbinarii dintre doua sectii a rezultat o neconformitate(patrundere incompleta). Aceasta este evidentiata in urma examinarii cu ultrasunete. Dupa remediere se va reexamina sudura.

Anexe

Raport de examinare optico-vizuala

Raport de examinare cu lichide penetrante

Raport de examinare cu pulberi magnetice

Raport de examinare cu ultrasunete

Autocontrolul - Procedura de lucru

Anexa 1

Universitatea "Politehnica" din Bucuresti

Laboratorul de Defectoscopie

Corp CF 105, Spl. Independentei. 313

Sector 6, Cod 060032, Bucuresti

Tel.: 4029445

Raport de examinare

optico-vizuala

a imbinarilor sudate

Nr. /. (data)

Beneficiar..Adresa...Comanda nr. .....

Data efectuarii examinarii....Piesa nr.. Materialul

Grosimea materialului (mm)Procedeul de sudare

Metoda de examinare (O/V) .

Modul de pregatire a piesei pentru examinare ....

Standardul de metoda folositCriteriul Admis/Respins .

Conditiile tehnice de efectuare a examinarii

Aparatul optic folosit (tip/putere de marire) .

Accesorii..

Iluminarea (tip lampa/putere, W) ...

Distanta lampa-piesa (m) ......

Examinarea s-a efectuat INAINTE / DUPA tratamentul termic

Rezultatele examinarii

Defecte constatate (denumire / simbol) ...

Decizia: ADMIS / RESPINS

Raportul, inclusiv anexele, contine. pagini.

Responsabilitati

|

|

EXAMINAT |

VERIFICAT |

APROBAT Sef de laborator |

DATA |

|

Numele si prenumele |

|

|

|

|

|

Semnatura |

|

|

|

|

Anexa 2

Universitatea POLITEHNICA din Bucuresti

Laboratorul de Defectoscopie, Sala CF 105

Splaiul Independentei, 313, Sector 6

060032, Bucuresti

Tel: 402 9445

RAPORT DE EXAMINARE

CU LICHIDE PENETRANTE

Nr.../...

Beneficiar: .Adresa: .....

Comanda nr. ..Data efectuarii examinarii: ...........

Proba nr............Material..................

Procedeul de obtinere;.....Nr. plan de examinare:............

Modul de pregatire a produsului pentru examinare:..............

Procedura de lucru folosita: .......................

Criteriul Admis/Respins: ........................

Conditiile tehnice de efectuare a examinarii

Setul de lichide penetrante, producator, nr. lot: ................

Temperatura mediului ambiant: ......Temperatura piesei examinate: .....

Timpul de penetrare (min.): ....Timpul de developare (min.): .......

Uscare:.......... ..... ...... .

Modul de indepartare a excesului de penetrant: ................

Tipul si puterea lampii/iluminare pe suprafata: .................

Distanta dintre lampa si piesa (cm): ....................

Examinarea s-a efectuat: *........................

Rezultatele examinarii

Defecte constatate (denumire/simbol/standard): ................

Clasa de calitate prescrisa/constatata .....................

Decizia: ADMIS RESPINS |

Prezentul raport, impreuna cu anexele, contine: ..pagini.

Responsabilitati

|

|

EXAMINAT |

VERIFICAT |

APROBAT Sef de laborator |

DATA |

|

Numele si prenumele |

|

|

|

|

|

Semnatura |

|

|

|

|

* inainte/dupa tratamentul termic, in cazul sudurilor, in stare finala, dupa primul strat, pe stratul de radacina etc.

Anexa 3

UNIVERSITATEA POLITEHNICA DIN BUCURESTI

LABORATORUL DE DEFECTOSCOPIE, SALA CF 105

Splaiul Independentei 313, SECTOR 6

060042, BUCURESTI

Tel: 4029445

Raport de examinare

CU PULBERI MAGNETICE

Nr.../..

Beneficiar .................Adresa .

Comanda nr: .........Data efectuarii examinarii ................

Proba nr: ......Materialul ..Procedeul de obtinere .......

Metoda de examinare .

Standardul de metoda folosit .

Criteriul Admis / Respins

Conditiile tehnice de efectuare a examinarii

Modul de pregatire a produsului pentru examinare.

Procedeul de magnetizare utilizat..

Felul si marimea curentului electric..

Distanta dintre electrozi .Tipul pulberii magnetice

Tipul lichidului suspensiei ..

Concentratia suspensiei .Timpul de agitare ..(min.)

Tipul si puterea lampii cu ultraviolete ..

Distanta dintre lampa si piesa (cm)

Examinarea s-a efectuat INAINTE / DUPA tratamentul termic.

Examinarea s-a efectuat* .......... ..... ......

Rezultatele examinarii

Defecte constatate (denumire/ simbol) .........................

Clasa de calitate prescrisa / constatata ..........................

Decizia: ADMIS / RESPINS

Raportul impreuna cu anexele contine pagini

Responsabilitati

|

|

EXAMINAT |

VERIFICAT |

APROBAT Sef de laborator |

DATA |

|

Numele si prenumele |

|

|

|

|

|

Semnatura |

|

|

|

|

*) In cazul sudurilor, in stare finala, dupa primul strat, pe stratul de radacina etc.

Anexa 4

Unversitatea POLITEHNICA din Bucuresti

Laboratorul de DEFECTOSCOPIE

Corp CF 105, Spl. Independentei, 313

Sector 6, Cod 060032, Bucuresti

Tel.: 4029445

RAPORT DE EXAMINARE

CU ULTRASUNETE

Nr. .../....

Beneficiar....................Adresa.........

Comanda nr..Data efectuarii examinarii..

Proba nr Materialul Procedeul de obtinere.

Modul de pregatire a produsului pentru examinare.

Standardul de metoda folosit .

Criteriul Admis / Respins

Conditiile tehnice de efectuare a examinarii

Caracteristici ale aparatului cu ultrasunete:

Tip .; seria ...; nivel amplificare dB ...; domeniul de lucru ....mm.

Palpatoare tip; frecventa..MHz, cuplant..

Metoda de examinare..

Modul de deplasare al palpatorului: ..; pasul ......mm.

Latimea zonei de examinare (LZE)mm.

Nivelul de referinta*.dB, Nivelul de evaluare*.dB

Nivel de examinare*.dB

* - conform SR EN 1714

Examinarea s-a efectuat inainte/dupa tratamentul termic.

Rezultatele examinarii

DECIZIA: ..

Fisa de examinare anexata prezentului buletin de examinare contine ......file.

RESPONSABILITATI

|

|

EXAMINAT |

VERIFICAT |

APROBAT Sef de laborator |

DATA |

|

Numele si prenumele |

|

|

|

|

|

Semnatura |

|

|

|

|

REZULTATELE EXAMINARII CU ULTRASUNETE

AL LOTULUI DE PRODUSE NR.:

(anexa la raportul de examinare nr din ..)

Denumirea produselor: ..Cod: .

Comanda nr.: ..Beneficiar .

Criteriul A/R ..

Plan de examinare nr..

|

Nr. produs |

Cod |

Defecte |

Decizia A/R |

Observatii |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Anexa 10.3

|

FISA DE EXAMINARE Nr. |

Anexa la raportul de examinare nr. |

||

|

Examinare prin palpare dreapta -stanga |

pe fata exterioara |

|

|

|

pe fata interioara |

|

||

|

Examinare prin palpare dreapta -stanga |

pe fata exterioara |

|

|

|

pe fata interioara |

|

||

|

Imbinarea nr. ...........din planul de examinare |

|||

Anexa 5

AUTOCONTROLUL - PROCEDURA

Etapele inspectiei

Sistemul de control presupune executarea urmatoarelor activitati:

|

Tip inspectie |

Etape |

|

Autocontrol |

Lucrarea à autocontrol (primul pas: muncitor, al 2-lea pas: maistru) |

|

Inspectia Q.C. |

Lucrarea à autocontrol à chemarea la inspectie pentru Q.C. à inspectia Q.C. |

|

Inspectia Client/Clasa |

Lucrarea à autocontrol à chemarea la inspectie pentru Q.C. à chemarea la inspectie pentru Client/Clasa à inspectia Client/Clasa |

1.1. Domeniul autocontrolului

Toate produsele/lucrarile vor fi controlate de muncitori, maistri sau maistri principali.

|

Domeniul controlului |

Felul lucrarii/produsului |

Controlorul |

|

Toate lucrarile sau produsele |

Operatii uzuale in sectie |

Muncitorul |

|

Produse ale unor operatii simple |

Muncitorul sau maistru |

|

|

Subansamble sau instalatii |

Maistrul sau maistrul principal |

|

|

Testul de functionare al unui produs |

Maistrul sau maistrul principal |

1.2. Responsabilitatile controlorului/inspectorului

|

Inspector |

Rol |

Responsabilitate |

|

Muncitor |

Auto-control |

Controlul calitatii materialeor/echipamentelor; executarea lucrarii conform desenelor, specificatiilor sau standardului Controlul calitatii unei lucrari uzuale Controlul calitatii unui produs al unei operatii simple Executarea unor lucrari de corectare Pregatirea fiselor de masuratori, daca este necesar |

|

Maistru/ Maistru prin- cipal |

Responsa-bilitati in control |

Instruirea muncitorilor in cerintele calitatii (standardul calitatii, situatii cu probleme de calitate) Supravegheaza si verifica prin sondaj autocontrolul executat de muncitori Controlul calitatii unor elemente importante care impun respectarea unor conditii severe de calitate Controlul calitatii unor subansamble/instalatii Testul de functionare a unui produs Executarea inspectiei incredintate de inspectorul Q.C. Corectarea lucrarilor Intocmirea Raportului de Probleme Pregatirea fiselor de masuratori, daca este necesar Tratarea neconformitatilor Chemare la inspectie a Q.C. Pregatirea inspectiei oficiale si rezolvarea observatiilor Prevenirea problemelor calitatii si imbunatatirea calitatii |

|

Inspector Q.C. |

Controlul calitatii |

Stabileste procedura de inspectie, punctele de inspectie si planul cumulat de inspectii zilnice Executa inspectia Q.C., inspectii in patrulare Anunta si confirma executarea observatiilor Clasa/ Client Intocmeste Raport de Neconformitate, Raport de Actiuni Corective si Raport de Actiuni Preventive Executa inspectia incredintata de Client/Clasa Pregateste fisa de masuratori daca este necesar Controleaza si evalueaza efectuarea autocontrolului |

|

ReprezentantClient/ Societate de Clasificare |

Confirma calitatea finala |

Executa inspectia Client/Clasa si confirma rezultatele inspectiei Solicita actiuni corective/preventive in problemele calitatii. |

Verificarea punctelor de inspectie

2.1. Inspectiile se impart dupa cum urmeaza:

|

Inspectia |

Domeniul inspectiei |

|

|

Inspectie Client/Clasa |

Puncte de inspectie standard cerute de Societatea de Clasificare. Puncte de inspectie cerute de organizatii/autoritati nationale/internationale Puncte de inspectie specificate in contract sau de specificatia de constructie. Puncte de inspectie pentru prevenirea poluarii, asigurarea sigurantei, confortului, increderii, intretinerii. |

|

|

Inspectia Q.C. |

Inspectie incredintata |

Puncte de inspectie ale Clientului/Clasei incredintate inspectorului Q.C. |

|

Inspectie |

Inspectii aleatorii si inspectii pentru confirmarea tratarii neconformitatilor Inspectii de confirmare a nivelului calitatii, in etape stabilite de realizare a produsului |

|

|

Maistrul |

Inspectie incredintata |

Puncte de inspectie Q.C. incredintate maistrului |

|

Autocontrol |

Puncte de inspectie Client/Clasa, puncte de inspectie Q.C., puncte de inspectie incredintate Toate produsele finite sau care sunt trimise la faza urmatoare a procesului de productie |

|

|

Controlul muncitorului |

Toate produsele unei operatii simple |

|

Detalii referitoare la domeniul inspectiilor:

(1) Inspectii incredintate Q.C.

Puncte de inspectie standard ale Clientului/Clasei pot fi incredintate inspectorului Q.C., in cazul in care nivelul calitatii a fost mentinut corespunzator mai multi ani.

(2)Inspectia incredintata maistrului

Puncte de inspectie Q.C. pot fi incredintate maistrului in urmatoarele conditii:

|

Conditii |

|

In cazul in care muncitorul si maistrul executa efectiv autoinspectia In cazul in care nu au aparut neconformitati sau anulari ale inspectiilor in ultimile 6 luni In cazul in care nu sunt reclamatii in fazele urmatoare ale procesului de productie |

Pentru punctele de inspectie incredintate, maistrul transmite chemarea la inspectie catre QC, in mod normal.

Inregistrarile inspectiilor punctelor incredintate si autocontrolului sunt pregatite de catre maistru si inaintate la Q.C. daca inregistrarile trebuiesc incluse in documentele de livrare.

Marcarea autocontrolului executat

In cazul gasirii unor neconformitati, marcajul autocontrolului se bareaza de catre QC urmand sa se refaca lucrarea si autocontrolul. Repetarea unui autocontrol superficial, inspectorul Q.C. poate retrage dreptul de inspectie pentru maistru, pana cand rezultatul autocontrolului se imbunatateste.

Evaluarea procesului de autocontrol

3.1. Evaluarea proceselor supuse autocontrolului

Departamentul QA/QC evalueaza continuu efectuarea autocontrolului dand o atentie speciala urmatoarelor cazuri:

Reclamatii repetate din fazele urmatoare ale fluxului de productie (Rapoarte de Probleme)

Marcaje (semne) false sau un fals autocontrol.

Calitatea slaba a produselor

Anularea in mod repetat a inspectiei.

3.2. Rezultatul evaluarii

Daca in timpul evaluarii se constata ca autocontrolul nu este efectiv realizat, autocontrolul este schimbat cu inspectia Q.C. pana la imbunatatirea situatiei.

Daca in timpul evaluarii se constata ca autocontrolul nu este efectuat intentionat, se initiaza o actiune corectiva pentru maistru implicat.

Rezultatul evaluarii este analizat si anuntat departamentelor implicate

BIBLIOGRAFIE

ASTM E 1316 - 1992 Terminology for Nondestructive Examination.

xxx Manualul sistemului calitatii - Ghid pentru implementarea standardelor internationale ISO 9000, Editura Tehnica, Buc., 1997.

xxx Nondestructive Testing Handbook, second edition: Vol.l, 2, 3, 4, 5, 6, 7, 8, 9 si 10, American Society for Nondestructive Testing, USA, 1996

xxx Annual Book of ASTM Standards, Metals Test Methods and Analytical Procedures, Vol.3 Nondestructive Testing, ASTM, USA, 1997.

MOCANU, D. R., incercarea Materialelor, voi. 3, Editura Tehnica, 1986.

CORSEPIUS, H.W., Ultraschall-Pruftechnik fur den Praktiker, Hans Holzmann Verlag GmbH&Co KG, Bad Worishofen,, Germany, 1982

DEUTSCH, V., a.a., Controlul ultrasonic - Principii si aplicatii industriale, traducere in Ib. romana, Doniga, N., ARoEND, Buc., Romania, 1998

BOHATIEL, T., Defectoscopie ultrasonica fizica si tehnica, Ed. Tehnica, Buc., 1980

PERDIJON, J., L 'ecographie, Dunod, Bordas, Paris, 1981.

10. SAFTA, V.I., Defectoscopie nedistructiva industriala, Ed. Sud, Timisoara, 2001.

11. QUINN, R.A., Radiography in Modern

Industry, Ed. IV,

12. JURAN, J.M., Juran's Quality Control Handbook, 4th ed., McGRAW-HILL, USA, 1988.

13. SEVERIN, L, VOICU, M., Ingineria calitatii, Ed. Printech, Buc., Romania, 2001.

14. ANTONESCU V., CONSTANTINESCU D., Man. calitatii totale. OID, MCT, Buc., 1993.

VOICU, M., MIHAI, Alexandrina, MUNTEANU FI., indrumar pentru controlul nedistructiv al imbinarilor sudate, UPB, 1985.

SAMARESCU, D.F., DUNA, I, Defectoscopie electromagnetica, Seria Fizica moderna aplicata, Editura Tehnica, Bucuresti 1986.

17. URSU, D., Defectoscopiaprin curenti turbionari, Ed. Tehnica, Bucuresti 1990.

BRANZAN, C., Rodica RADU, Controlul nedistructiv al materialelor prin metode radiografice, Editura Tehnica, Bucuresti 1990.

POPA, V., Probleme practice ale radiografiei nedistructive cu radiatii, Editura Tehnica, Bucuresti, 1987;

20. DEUTSCH, V., s.a. Controlul fisurilor cu pulberi magnetice, Principii generale si practica.

21. VOICU, M., SEVERIN, Irina, Initiere in Ingineria Calitatii, Editura BREN, Buc., 2000.

22. IOVEA M., MATEIASI, Gabriela, The development status of the digital radography control and industrial tomography for non destructive testing, 3rd National Conference of HSNT, Thesalloniki, 9th of June 2001.

MATEAIASI, Gabriela, Power Plant Diagnosis. Maintenance and Control National Energy Conferance Romanian National Commitee of the World Energy Coimcil; Raport general, Neptun. Romania, 1998

24. MIHAI, Alexandrina, Termografla in infrarosu, Ed. Tehnica, Bucuresti, 2005.

25. Colectia de standarde in domeniul Metode nedistructive de examinare.

26. Colectia SR EN in domeniul Metode nedistructive de examinare.

27. Colectia SR ISO in domeniul Metode nedistructive de examinare.

28. Colectia ISO in domeniul Metode nedistructive de examinare.

29. Colectia ASTM in domeniul Metode nedistructive de examinare.

30. www.ndt.net

31. www.iscir.ro

32. www.asnt.org

33. www.asmt.org

34. www.ntiac.com

35. wuav.pruftechnik.com/ndt

36. www.snellinfrared.com

37. www.cofrend.com

38. www.aroend.ro

39. www.ukta.org

Pentru intocmirea proiectului se recomanda a se consulta si folosi standardele si normele urmatoare:

40. STAS 12509 - 86 Metode de control nedistructiv. Clasificare si termino logie.

41. ASTM E 1316- 1992 Terminology for Nedistructive Examination.

DEFECTE, DISCONTINUITATI, IMPERFECTIUNI

42. SR EN ISO 6520-1/99 Clasificarea imperfectiunilor geometrice din imbinarile sudate de materiale metalice prin topire. Clasificare si terminologie.

43. SR EN ISO 6520-2/99 Clasificarea imperfectiunilor geometrice din imbinarile sudate de materiale metalice prin presiune. Clasificare si terminologie.

44. STAS 6656 - 80 Defectele produselor laminate, extrudate si trase din otel. Clasificare si terminologie.

45. STAS 6092/1-83 Defectele pieselor forjate din otel. Clasificare si terminologie.

46. STAS 6092/2 - 83 Defectele pieselor forjate din materiale metalice neferoase. Clasificare si terminologie.

47. STAS 782 - 79 Defectele pieselor turnate. Clasificare si terminologie.

48. STAS 12077 - 82 Defectele pieselor lipite. Clasificare si terminologie.

49. STAS 10354 - 81 Defectele suprafetelor taiate termic. Clasificare si terminologie.

ULTRASUNETE

50. STAS 6914 - 90 Control nedistructiv acustic. Defectoscopie ultrasonica. Terminologie.

51. SR EN 1713: 2000 Examinari nedistructive ale sudurilor. Examinarea cu ultrasunete. Caracterizarea indicatiilor din suduri.

52. SR EN 1714: 2000 Examinari nedistructive ale sudurilor. Examinarea cu ultrasunete a imbinarilor sudate.

SR EN 27963 (ISO 7963) : 1995 imbinarile sudate din otel. Bloc de calibrare Nr.2 pentru examinarea cu ultrasunete a imbinarilor sudate.

54. STAS 7802/1 - 1979 Blocuri de calibrare pentru verificarea si reglarea defectoscoapelor. Conditii tehnice generale de caltate.

55. STAS 7802/2 - 1979 Blocuri de calibrare pentru verificarea si reglarea defectoscoapelor. Blocul de calibrare Al.

STAS 7802/4 - 1979 Blocuri de calibrare pentru verificarea si reglarea defectoscoapelor. Blocul de calibrare A 3.

57. STAS 7802/5 - 1979 Blocuri de calibrare pentru verificarea si reglarea defectoscoapelor. Blocul de calibrare A 4.

58. STAS 8866 - 82 Controlul ultrasonic al laminatelor din otel.

59. STAS 12377 - 85 Controlul ultrasonic al placarilor prin sudare, laminare si explozie.

STAS R 12500/1 - 87 Defectoscopie ultrasonica. Metode de verificare a defecioscoapelor ultrasonice in vederea receptiei.

61. STAS R 12500/2 - 87 Defectoscopie ultrasonica. Etalonarea si reglarea defectoscoapelor.

STAS 12506 - 86 Defectoscopie US. Metode de apreciere a marimii discontinuitatilor.

STAS 12671 -91 Defectoscopie ultrasonica. Controlul ultrasonic al tevilor de otel.

64. STAS 12798/1-90 Defectoscopie ultrasonica. Examinarea pieselor turnate din otel

STAS 12798/2 -90 Defectoscopie ultrasonica. Examinarea pieselor forjate din otel.

RADIATII PENETRANTE

66. SR EN 444:1996 Examinari nedistructive. Principii generale pentru examinarea radiografica cu radiatii X si gama a materialelor metalice.

SR EN 584 - 1: 1996 Examinari nedistructive. Film pentru radiografiere industriala.

Partea 1: Clasificarea sistemelor de filme pentru radiografiere industriala.

SR EN 584 -2 : 1996 SR EN 584 - 1: 1996 Examinari nedistructive. Film pentru radiografiere ind. Partea II: Controlul prelucrarii filmului cu ajutorul valorilor de referinta.

69. SR EN 462 - 1: 1996 Examinari nedistructive. Calitatea imaginii radiografiilor.

Partea 1: Indicatori de calitate a imaginii (tip fire). Determinarea indicelului de calitate a imaginii.

70. SR EN 462 - 2: 1996 Examinari nedistructive. Calitatea imaginii radiogr.

Partea 2: Indicatori de calitate a imaginii (tip cu trepte, si gauri). Determinarea indicelului de calitate a imaginii.

71. SR EN 462 - 3: 1996 Examinari nedistructive. Calitatea imaginii radiografiilor.

Partea 3: Clase de calitate a imaginii pentru metale feroase.

72. SR EN 462 - 4: 1996 Examinari nedistructive. Calitatea imaginii radiografiilor.

Partea 4: Evaluarea experimentala a indicilor de calitate si a tabelelor de calitate a imaginii.

STAS 6606/2-86 Defectoscopie cu radiatii penetrante. Examinarea radiografica a imbinarilor sudate prin topire.

STAS 6606/3-86 Defectoscopie cu radiatii penetrante. Examinarea radiografica a pieselor turnate din materiale feroase.

STAS 10043 - 90 Controlul nedistructiv cu radiatii penetrante. Defectoscopie. Terminologie.

PERSONAL

76. SR EN 473: 1994 Calificarea si certificarea personalului pentru examinari nedistructive.

Principii generale. STAS 10867 - 77 Defectoscopie cu radiatii penetrante. Controlul imbinarilor sudate din aluminiu si aliaje de aluminiu (pe baza ISO 3777:1976).

78. SR CR 12459: 2001 Examinari nedistructive. Calificarea personalului pentru examinari nedistructive (CR 12459:1996).

LICHIDE PENETRANTE

79. SR EN 571 1:1999 Examinari nedistructive. Examinari cu lichide penetrante. Partea 1: Principii generale.

80. SR ISO 9916:1995 Piese turnate din aliaje de aluminiu si de magneziu. Examinarea cu lichide penetrante.

STAS 10214 - 84 Defectoscopie cu lichide penetrante.

OPTICO - VIZUAL

82. SR ISO 3057: 1993 Examinari nedistructive. Mijloace de examinare vizuala. Alegerea lupelor cu grosisment mic (ISO 3058:1974).

83. SR EN 970: 1999 Examinari nedistructive ale imbinarilor sudate prin topire. Examinare vizuala.

SR ISO 10049: 1995 Piese turnate din aliaje de aluminiu. Metoda vizuala de evaluare a porozitatii.

SR ISO 3057:1993 Examinari nedistructive. Tehnicile replicii metalografice pentru Examinarea suprafetelor.

PULBERI MAGNETICE

86. STAS 10042-90 Control nedistructiv magnetic. Terminologie.

87. STAS 8539 - 85 Defectoscopie cu pulberi magnetice.

CURENTI TURBIONARI

88. STAS 10785 - 79 Defectoscopie cu curenti turbionari. Terminologie.

89. STAS 12789 - 89 Defectoscopie cu curenti turbionari. Controlul tevilor din materiale metalice neferomagnetice. Conditii tehnice generale,

90. STAS 12514 - 85 Feritometrie magnetica. Clasificare si terminologie.

TERMOGRAFIE

91. SR 13340:1996 Examinari nedistructive Termografiere in infrarosu. Vocabular.

EMISIE ACUSTICA

92. STAS 12306 - 85 Emisie acustica. Terminologie.

ANALIZA DE VIBRATII

93. STAS 6910-87 Vibratii admisibile. Prescriptii tehnice.

MANAGEMENTUL CALITATII

94. SR EN ISO 9000: 2001 Sisteme de management al calitatii. Principii fundamentale si vocabular.

95. SR EN ISO 9001: 2001 Sisteme de management al calitatii. Cerinte.

96. SR EN ISO 9004: 2001 Sisteme de management al calitatii. Linii directoare pentru imbunatatirea calitatii.

97. SR ISO 10005 Managementul calitatii. Ghid pentru planul calitatii.

|

|